Damit Ihre Lagerführung rund läuft

In vier Schritten zum optimalen Lager

Eine gute Vorbereitung, eine detaillierte Planung, eine digitale Lösung sowie die Einbindung Ihrer Mitarbeiterinnen und Mitarbeiter: Wenn Sie sich für ein optimiertes OrKan-System entscheiden, gehen wir das Projekt gemeinsam in vier Schritten an.

Wir geben Ihnen hier einen Überblick über die einzelnen Phasen der Lagerplanung. So wissen Sie, wie wir arbeiten und was Sie erwartet – denn eine sinnvolle Lageroptimierung kann nur gemeinsam mit Ihnen und dem gesamten Team stattfinden!

Schritt

Erste Bestandsaufnahme und Analyse des Lagers

Eine effektive Lageroptimierung will gut geplant sein. Deswegen gehen wir nicht mit dem Kopf durch die Wand, sondern erfassen erst einmal den Status Quo in Ihrem Lager. Wie sieht Ihre Lagerführung bisher aus? Und welche Materialarten und Artikel benötigen Sie in welcher Menge am Lager? Ihre Bedürfnisse und diese Analyse sind der Grundstein für die Planung Ihrer zukünftigen Lagerhaltung.

Im Anschluss analysieren wir gemeinsam die Bestellabläufe sowie -formulare. Dabei passen wir die Formulare gegebenenfalls den neuen Anforderungen entsprechend an. Auch den unterschiedlichen Umgang mit Standard- und Kommissionsmaterial definieren wir. Nachfolgend erhalten Sie eine Kurzeinweisung in das Lagertool OrKan durch uns (sollten Sie sich für den Einsatz des Tools in Ihrem Unternehmen entschieden haben.) Zuletzt legen wir die nächsten Projektschritte fest – eine Art Fahrplan für Ihre Lageroptimierung.

Schritt

Die Lagerplanung

Im zweiten Schritt der Lageroptimierung gehen wir gemeinsam die Wahl des richtigen Ortes für Ihr Material an. Im Rahmen der Lagerplanung beantworten wir einige Fragen: Wie ist es um den Platz in Ihrem Lager bestellt? Welche Lagermöbel sind vorhanden? Müssen gegebenenfalls Lagermöbel umgebaut oder angepasst werden? Oder müssen womöglich weitere Lagermöbel angeschafft werden? Und wie passt das alles zu den neuen Anforderungen? Wir erfassen sämtliche Lagerorte maßstäblich im CAD-Grundriss, nachdem wir diese bei der Lagerplanung festgelegt haben. Diese Grundrissplanung bildet den roten Faden beim dritten Schritt der Lageroptimierung, nämlich der Umsetzung.

Was ist CAD?

CAD ist die Abkürzung für den englischen Begriff computer-aided design, zu Deutsch “rechnerunterstütztes Konstruieren”. Mit CAD ist die Konstruktion von Produkten wie Fahrzeugen, Bauwerken oder Kleidungsstücken mit Hilfe von EDV gemeint. Ursprünglich bezeichnete man mit CAD die Verwendung eines Computers als Hilfsmittel beim technischen Zeichnen. In heutigen Zeiten handelt es sich bei professionellen CAD-Anwendungen um komplexe Expertensysteme, mit denen technische Lösungen konstruiert und entworfen werden können – zum Beispiel bei der Lagerplanung.

Parallel zu dieser Aufgabe planen wir die Mitarbeiterverfügbarkeit, um die Lagerorte und das Material neu anzuordnen. Dieser Schritt ist wichtig, um bei der Lageroptimierung einen möglichst exakten Projektablauf skizzieren zu können. Nur wenn wir alle Kolleginnen und Kollegen im Betrieb mit einbeziehen, können wir sicherstellen, dass die neue Struktur des Lagers in Ihrem Betrieb Akzeptanz und Anwendung findet. Alle Beteiligten sollen mit der neuen Lagerführung zufrieden sein, um eine produktive Arbeitsweise zu gewährleisten.

Schritt

Umsetzung der neuen Lagerorganisation

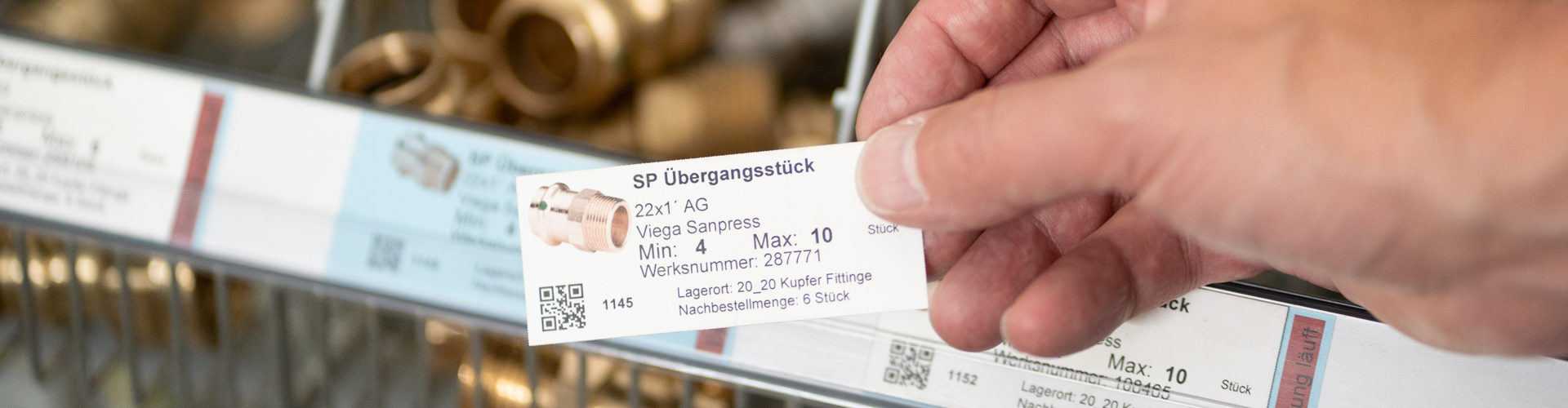

Nun beginnt die wichtigste Phase der Lageroptimierung. Gemeinsam mit allen Beteiligten krempeln wir die Ärmel hoch und setzen die Ergebnisse aus Schritt 1 und 2 der Lagerplanung um. Los geht’s: Die bestehenden Lagerorte werden ausgeräumt, das vorhandene Material gesichtet sowie gegebenenfalls aussortiert. Falls erforderlich, passen wir gemeinsam die Lagerorte an die zuvor erarbeiteten Anforderungen an. Anschließend können Sie im Zuge der Lageroptimierung das Material entsprechend der von Ihnen definierten aktuellen Standardartikellisten in das neue Lagersystem einräumen.

Schritt

Gemeinsamer Projektabschluss

Ihr Lager ist fertig eingeräumt und alle Regale sind beschriftet - Sie können bereits produktiv mit Ihrem OrKan-System arbeiten. Zum Abschluss gehen wir gemeinsam Ihr neues System zur Lagerplanung noch einmal durch: Werden die neuen Abläufe in der Betriebsorganisation eingehalten oder schleichen sich alte Fehler ein? Funktionieren die Abläufe im Lager wie geplant oder müssen Sie noch ein paar kleine Änderungen vornehmen?

Wir überprüfen das optimierte Lager und übergeben die neuen Lagerorte sowie Lagersysteme mit allen entsprechenden Aufgaben an die jeweils zuständigen Mitarbeiterinnen und Mitarbeiter. Ziel ist es, dass Ihr Lager fit für die Zukunft ist und dass sich eine dauerhafte, selbstverständliche Routine entwickelt. Nie wieder Chaos im Lager! So bleibt Ihnen mehr Zeit, um beispielsweise Aufträge zu akquirieren sowie für Ihre Familie und Freunde.

Auch nach der Umsetzung profitieren Sie bei Bedarf von einer engen persönlichen Betreuung und von unserem ständig wachsenden Erfahrungswissen in Sachen Lager- und Betriebsorganisation.

Was versteht man unter Prozessoptimierung?

Die Prozessoptimierung in Unternehmen dient dazu, die Effizienz und Effektivität bestehender Geschäfts-, Produktions- und Entwicklungsprozesse zu verbessern. Dies gilt ebenso für den Einsatz der hierfür benötigten Ressourcen.